碳化硅微通道反应器与釜式反应器相比……

碳化硅(SiC)微通道反应器结合微化工技术,在多个维度上展现出对传统釜式反应器的显著优势,尤其在高效传质传热、反应精确控制、耐腐蚀性及工业化应用方面表现突出。以下从技术特性、应用场景和经济性等方面进行系统对比:

一、传质与传热效率

碳化硅微通道反应器:

微米级通道设计:通道尺寸通常在几十到几百微米,极大缩短扩散路径,强化分子间碰撞,传质效率提升10-100倍,尤其适用于快速反应(如硝化、重氮化)。

高热导率(120-270 W/m·K):碳化硅材料的高导热性结合微通道结构,可实现快速散热,避免局部过热(“热点”),适用于强放热反应(如氧化、聚合),温控精度可达±1℃。

釜式反应器:

依赖机械搅拌:混合效率低,传质受限于扩散速度,反应时间长,易出现浓度梯度。

散热依赖外部夹套:传热速率慢,温度分布不均,强放热反应易失控,放大后问题更显著。

案例:某化工厂使用山东金德的微通道反应器的硝化反应中,反应时间从数小时缩短至数秒,副产物减少30%以上。

二、 反应过程控制

碳化硅微通道反应器:

连续流操作:精确控制停留时间(毫秒级),实现反应条件的动态调节,适合多步串联反应。

模块化设计:通过“数增放大”复制单元模块,避免传统放大中的传质/传热衰减问题。

釜式反应器:

间歇式操作:批次间一致性差,放大需重新优化参数(如搅拌速度、温度梯度),常因“放大效应”导致收率下降。

案例:某药物中间体合成中,使用山东金德的碳化硅微通道反应器,连续流工艺使收率从75%提升至92%,杂质含量降低至0.5%以下。

三、材料性能与适用性

碳化硅微通道反应器:

耐腐蚀性:耐受强酸(如浓硫酸、氢氟酸)、强碱及有机溶剂,寿命是传统不锈钢反应器的5-10倍。

高温稳定性:工作温度可达800℃(惰性气氛),适合高温高压反应(如超临界水氧化)。

釜式反应器:

材质限制:玻璃或不锈钢易受腐蚀,需频繁更换内衬,维护成本高。

温度上限低:玻璃釜通常限于200℃以下,高压操作风险大。

案例:在某化工厂的含氟化学反应中,使用山东金德的碳化硅微通道反应器连续运行2000小时无腐蚀,而传统反应釜需每周停机清洗。

四、安全性与环保

碳化硅微通道反应器:

低持液量:反应体积仅数毫升至数升,泄漏风险及危险品存量减少90%以上。

实时在线监测:集成传感器实现pH、温度、压力等参数闭环控制,减少人为失误。

釜式反应器:

大体积储存风险:单釜容量常达数百升,一旦失控易引发爆炸或泄漏事故。

尾气处理复杂:间歇操作导致废气排放波动大,处理成本高。

五、经济性与工业化潜力

碳化硅微通道反应器:

产能提高,占地面积减少:单位体积产能提升10-100倍,厂房占地面积减少70%。

长寿命与低维护:碳化硅材质免于腐蚀损耗,综合成本较传统反应器降低30%-50%。

釜式反应器:

高能耗:搅拌及温控能耗占生产成本15%-30%。

放大成本非线性增长:每扩大10倍产能,设备投资增加约7倍。

案例:某染料企业采用山东金德碳化硅微通道反应器后,年产能提升3倍,能耗降低40%,废水排放减少60%。

六、应用场景拓展

碳化硅微通道反应器适用领域:

高附加值化学品:医药API、电子化学品、纳米材料合成。

极端条件反应:高温氟化、电化学合成、光催化。

釜式反应器局限:

主要用于大宗化学品及对条件不敏感的反应,难以满足高精度合成需求。

结论

碳化硅微通道反应器凭借其材料特性与微化工技术的结合,在效率、安全性和可持续性上全面超越传统釜式反应器。尤其适用于高腐蚀、强放热、快速反应及小批量高附加值产品的生产。随着连续流工艺的普及,其工业化应用正从实验室快速扩展至精细化工、制药及新能源材料领域,成为化工过程强化的重要技术路径。

相关资讯

最新产品

同类文章排行

- 碳化硅微通道反应器与釜式反应器相比……

- 山东金德碳化硅微通道反应器推动硝化过程安全革新

- 微反应器技术的优点

- 微反应技术给传统化工行业带来哪些改变

- 微通道反应器给化工行业带来的改变

- 哪里有生产碳化硅陶瓷轴套轴承的?

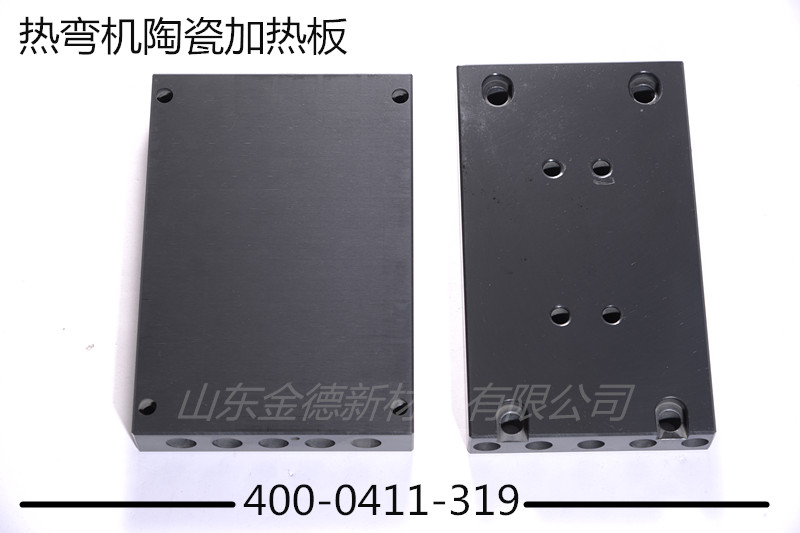

- 国内比较好的碳化硅陶瓷加热板生产厂家?

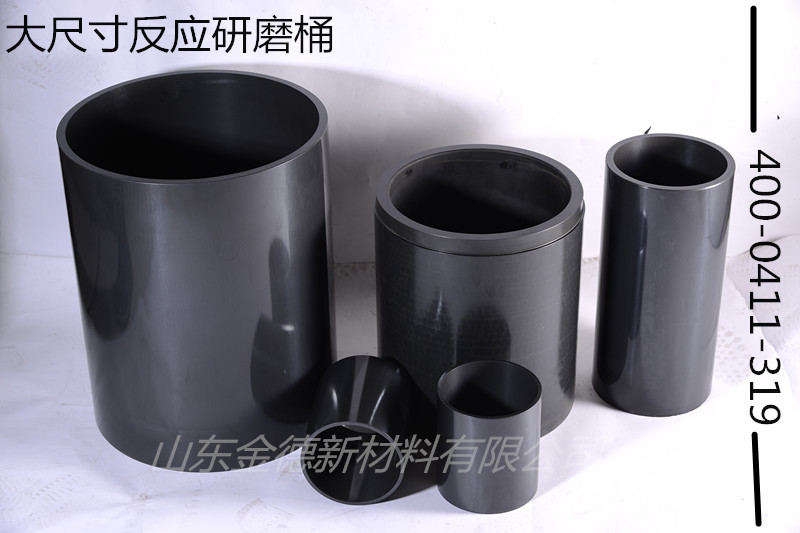

- 国内有生产碳化硅陶瓷微通道反应器的吗

- 机械密封件厂家?

- 哪里有生产碳化硅陶瓷轴套轴承的?

最新资讯文章

您的浏览历史